- +86 18120750932

- colin@xmsinuowei.com

- ko.xmsinuowei.com

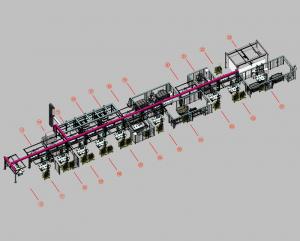

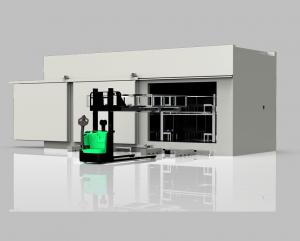

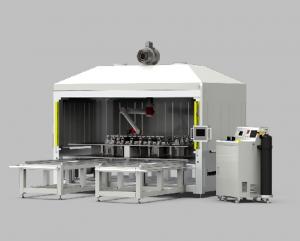

배터리 팩 라인

배터리 어셈블리 라인

온라인 서비스